Was bedeutet der Begriff „Gebrauchsfähigkeit“ im Zusammenhang mit einer Gasinstallation? Was sind dazugehörige technische Grundlagen bzw. entsprechende Regelwerke? Wann muss eine Prüfung auf Gebrauchsfähigkeit durchgeführt werden und wer führt diese Prüfung überhaupt durch? Im Folgenden wollen wir diese Fragen klären und auf wichtige Aspekte bei der Gebrauchsfähigkeitsprüfung eingehen.

Gasinstallation und TRGI

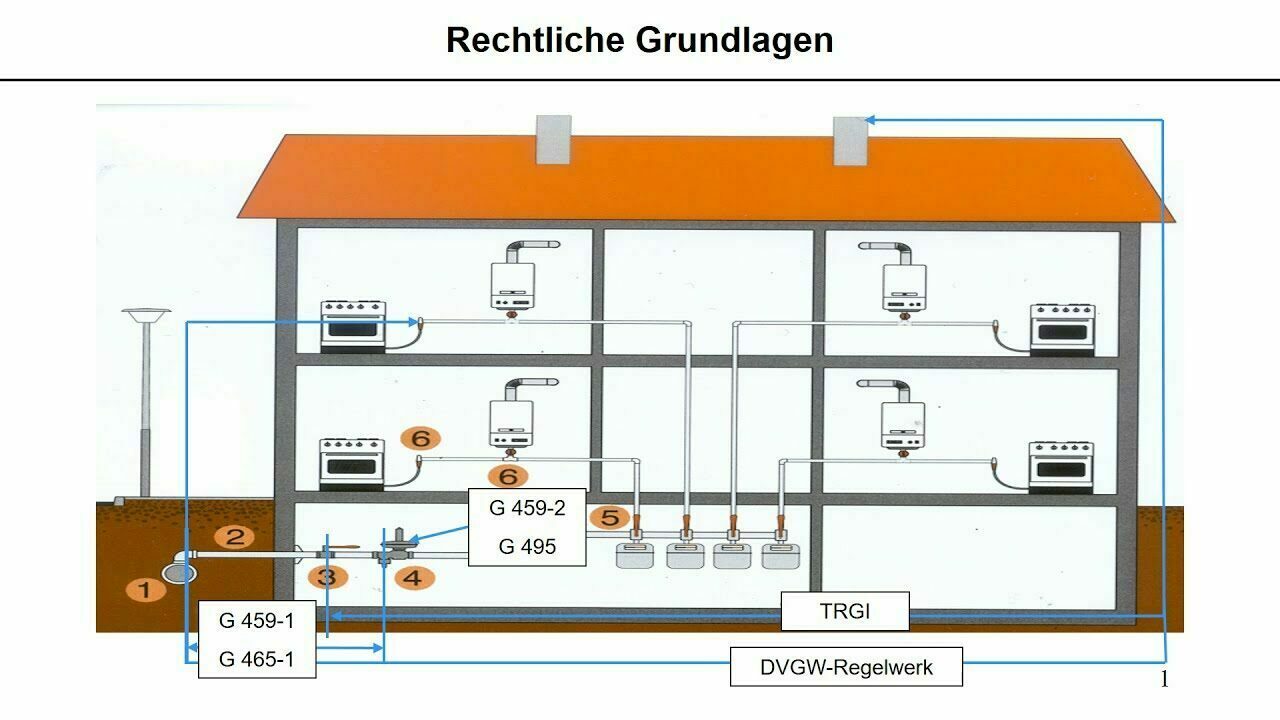

Zunächst müssen wir definieren was mit der Gasinstallation gemeint ist. Das zentrale Regel- und ein sehr gutes Nachschlagewerk hierfür ist das Arbeitsblatt DVGW G 600 „Technische Regel für die Gasinstallation“ – kurz TRGI. Darin ist beschrieben, dass die Gasinstallation alle Komponenten von der Hauptabsperreinrichtung (HAE) bis zur Abführung der Abgase ins Freie umfasst. Sie besteht somit aus Leitungsanlagen, Verbrennungsluftversorgung, Gasgeräten und ggf. Abgasanlagen. Wir betrachten im Rahmen dieses Beitrages ausschließlich die Leitungsanlage. Sie besteht aus Leitungen, d. h. Rohren und ihren Verbindungen und den erforderlichen Bauteilen, z. B. Befestigungen für die Rohre.

Die folgende Grafik gibt einen Überblick über verschiedene Rechtsbereiche und relevante Regelwerke in der Gasinstallation.

Quelle: Holger Schröder, Netze Duisburg GmbH

Gebrauchsfähigkeit und Leckmengenmessung

Die Prüfung einer Leitungsanlage auf Gebrauchsfähigkeit wird gelegentlich reduziert auf die Leckmengemessung, was in der Praxis gerne als „Auslitern“ bezeichnet wird. Dabei wird meist mithilfe eines Leckmengenmessgerätes die Gasleckmenge der Leitungsanlage in Liter pro Stunde ermittelt. Neben der Ermittlung der Leckmenge zählen jedoch die Beurteilung des äußerlich erkennbaren Zustands und die Funktionsfähigkeit der Bauteile zu einer vollständigen Prüfung auf Gebrauchsfähigkeit.

Zu beachten ist, dass der Begriff der Gebrauchsfähigkeit und die dazugehörigen Kriterien nur bei in Betrieb befindlichen Anlagen mit Betriebsdrücken bis 100 hPa als eigenständiges Prüfkriterium für wiederkehrende Prüfungen angewendet werden dürfen! In Betrieb befindliche Leitungsanlagen mit Betriebsdrücken von mehr als 100 hPa bis 0,1 MPa werden mithilfe von Gasspürgeräten oder schaumbildenden Mitteln auf Dichtheit geprüft.

Des Weiteren müssen wir die in Betrieb befindlichen Leitungsanlagen bis 100 hPa von neuverlegten und instand gesetzten Anlagen unterscheiden. Bei beiden gilt ebenfalls das Kriterium der Dichtheitsprüfung. Je nach Art und Umfang der Instandsetzung kann bei instand gesetzten Anlagen eine Leckmengenmessung das Ergebnis der Arbeiten jedoch abrunden. Nachfolgend werden die Gebrauchsfähigkeitskriterien noch einmal aufgeführt und verdeutlicht.

- Eine unbeschränkte Gebrauchsfähigkeit liegt vor, wenn die Gasleckmenge bei Betriebsdruck kleiner als 1,0 Liter pro Stunde ist und kein zusätzlicher Mangel vorliegt.

- Als vermindert Gebrauchsfähigkeit wird eine Leitungsanlage bezeichnet, deren Gasleckmenge bei Betriebsdruck gleich oder größer als 1,0 Liter pro Stunde und kleiner als 5,0 Liter pro Stunde ist.

- Keine Gebrauchsfähigkeit liegt vor, wenn die Gasleckmenge bei Betriebsdruck gleich oder größer als 5,0 Liter pro Stunde ist.

Ein Beispiel zur Verdeutlichung der Aussage „kein zusätzlicher Mangel“: Ist die zu prüfende Anlage stark von Korrosion betroffen oder die Gaszählerabsperreinrichtung defekt obwohl die ermittelte Gasleckmenge kleiner als 1,0 Liter pro Stunde ist, kann es sein, dass eine unbeschränkte Gebrauchsfähigkeit nicht gegeben ist. Dies zu beurteilen ist die Aufgabe des Fachmanns vor Ort.

Eine Ausnahme bei der Gebrauchsfähigkeitsprüfung bildet ein wahrgenommener Gasgeruch. Sofern dieser festgestellt wird, muss unverzüglich die Ursache für den Gasgeruch festgestellt und beseitigt werden. Die dargestellten Kriterien dürfen dann nicht angewendet werden.

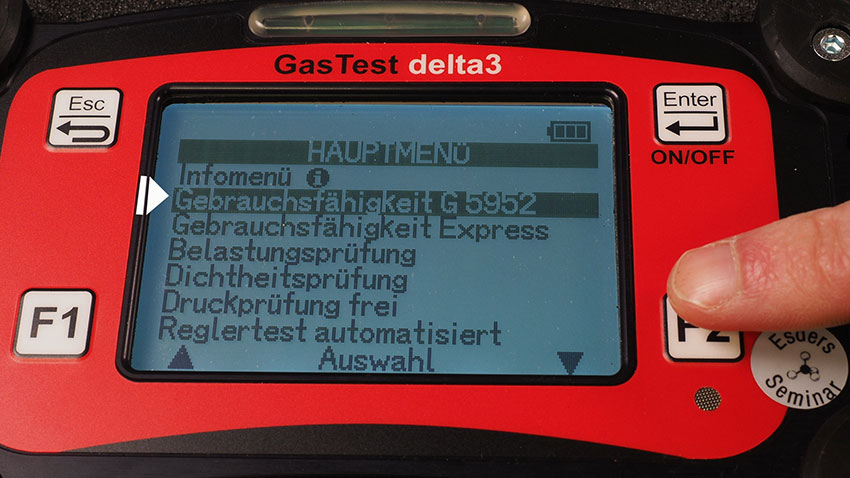

Gerätetypen und Klassen nach DVGW G 5952

Wie bereits erwähnt, wird die Gasleckmenge in der Regel mit einem Leckmengenmessgerät ermittelt. Am Markt sind verschiedene Gerätetypen verfügbar, die in der Technischen Prüfgrundlage G 5952 des DVGW in vier Klassen eingeteilt sind.

- Klasse D: Druckabfallmessgeräte zur Bestimmung der Gasleckmenge auf Grundlage des gemessenen Druckabfalls

- Klasse L: Leckmengenmessgeräte zur direkten Messung der Gasleckmenge

- Klasse V: Volumenmessgeräte zur Bestimmung der Gasleckmenge auf Grundlage der gemessenen Druckdifferenz bei gleichzeitigem Zuführen eines definierten Volumens zur Konstanthaltung des Druckes

- Klasse S: sonstige Messgeräte, die nicht unter die zuvor genannten Klassen fallen

In der Praxis liefert ein Messgerät der Klasse L aufgrund der direkten Messung der Gasleckmenge über einen Volumenstrom- oder Massenstromsensor (im Gegensatz zur Berechnung über z. B. Druckabfall) die präzisesten und oftmals auch schnellsten Ergebnisse.

Wann ist eine Prüfung auf Gebrauchsfähigkeit durchzuführen und welche Maßnahmen sind ggf. zu ergreifen?

Die Verantwortung zur Beauftragung der Prüfung liegt beim Betreiber der Anlage, das ist in der Regel der Hauseigentümer. Im Rahmen seiner Verkehrssicherungspflicht muss er dafür sorgen, dass er oder eine beauftragte Person mindestens einmal pro Jahr eine Sichtprüfung seiner Gasinstallation durchführt und die Leitungsanlage alle 12 Jahre auf Gebrauchsfähigkeit prüfen lässt. Letztere führt gelegentlich auch der Netzbetreiber im Auftrag des Betreibers der Anlage durch. Prädestiniert für diese Arbeiten sind dagegen das Vertragsinstallationsunternehmen (VIU) oder darauf spezialisierte Dienstleistungsunternehmen, die auch über eine VIU Eintragung verfügen müssen.

Es kommt in der Praxis auch vor, dass eine Prüfung auf Gebrauchsfähigkeit zusätzlich innerhalb der empfohlenen 12 Jahre durchgeführt wird, z. B. im Rahmen eines planmäßigen Zähler- oder Reglerwechsels durch den Netzbetreiber. Ziel dabei ist es, sich nach Abschluss der geplanten Maßnahmen zu vergewissern, dass während der Arbeiten keine unbeabsichtigten Leckagen an der Leitungsanlage entstanden sind die der erforderlichen Betriebssicherheit der Gasinstallation entgegenstünden. Die Prüfung auf Gebrauchsfähigkeit ist damit auch eine Absicherung des ausführenden Unternehmens gegenüber dem Auftraggeber bzw. Betreiber der Gasinstallation. Daher gilt bei durchzuführenden Arbeiten an der Gasinstallation der Begriff Gebrauchsfähigkeit als verbindlicher Maßstab. Regelmäßige Prüfungen der Leitungsanlage auf Gebrauchsfähigkeit helfen zudem, die Vorgaben aus der geplanten EU-Methanverordnung zur Reduzierung von Methanemissionen zu erfüllen.

Historie TRGI

Erstmalig wurde der Begriff in der TRGI 86/96 eingeführt und mit Veröffentlichung der TRGI 2008 zum offiziellen eigenständigen Prüfkriterium für wiederkehrende Prüfungen an in Betrieb befindlichen Anlagen angehoben. Entstanden ist der Begriff jedoch bereits im Zuge der Umstellung von Stadtgas auf Erdgas Anfang der 70er Jahre. Damals allerdings noch im DVGW-Arbeitsblatt G 624 „Nachträgliches Abdichten von Gasleitungen“.

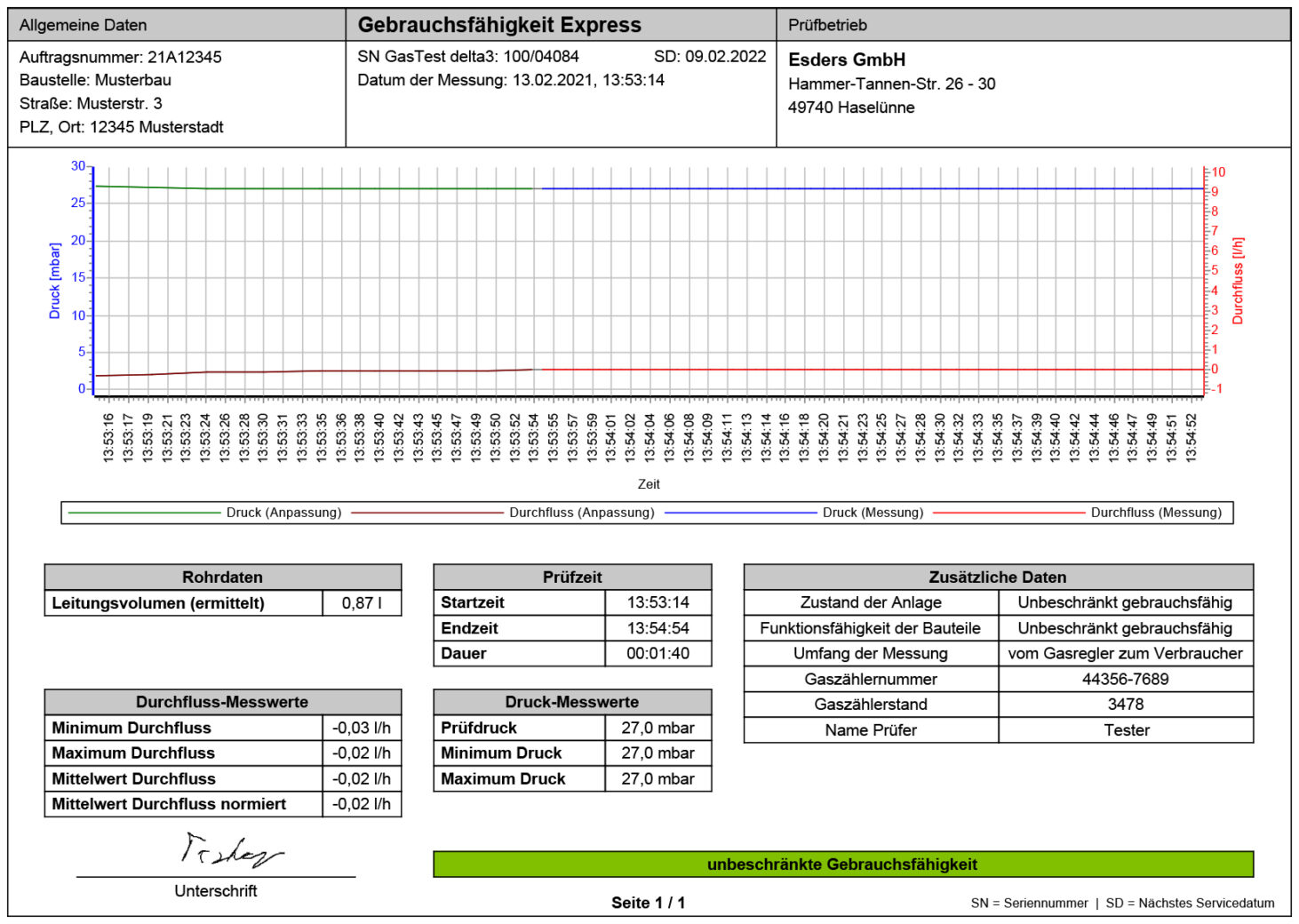

Ist die Anlage nach der Prüfung als unbeschränkt gebrauchsfähig beurteilt worden, sind keine weiteren Maßnahmen erforderlich und sie kann weiter betrieben werden. Liegt eine verminderte Gebrauchsfähigkeit vor, ist die Anlage innerhalb von vier Wochen nach der Feststellung instand zu setzen. Alle Gebrauchsfähigkeitsprüfungen sind mittels Prüfprotokoll in eine Dokumentation einzubinden. Diese ist dem Betreiber auszuhändigen. Er ist damit auch für eine eventuell erforderliche fristgerechte Instandsetzung innerhalb von vier Wochen verantwortlich. Wenn keine Gebrauchsfähigkeit der Anlage mehr gegeben ist, muss sie unverzüglich außer Betrieb genommen werden. Dies kann unter Umständen zu Ärger und Unverständnis auf Seiten des Betreibers führen, insbesondere im Winter, wenn dadurch die Heizung nicht weiter betrieben werden kann. Die Maßnahme ist jedoch im Hinblick auf die Betriebssicherheit alternativlos.

Prüfprotokoll Gebrauchsfähigkeit

Zum Abschluss noch eine interessante Information:

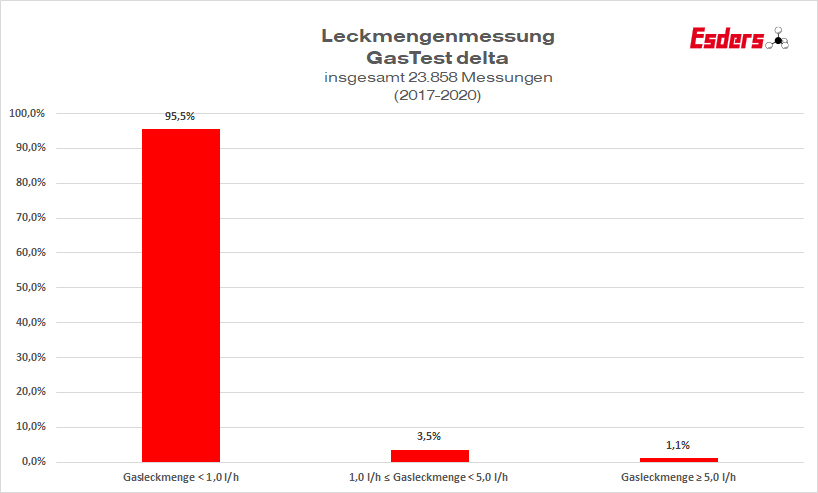

Ein vom DVGW beim Gas-Wärme-Institut (GWI) in Essen in Auftrag gegebenes Gutachten hat bestätigt, dass sich der Großteil der Leitungsanlagen in Deutschland in einem betriebssicheren Zustand befindet. Diese Aussage möchten wir durch eine nicht repräsentative Auswertung der mit unseren Messgeräten durchgeführten Leckmengenmessungen untermauern. Dieses Ergebnis ist nicht zuletzt ein Verdienst der regelmäßigen Prüfungen und des zugrundeliegenden Regelwerks und sollte auch in Zukunft konsequent fortgeführt werden.

Auswertung Leckmengenmessungen zwischen 2017 und 2020

Wie die Prüfung auf Gebrauchsfähigkeit, insbesondere die Leckmengenmessung in der Praxis durchgeführt wird und worauf dabei zu achten ist, werden wir in einem entsprechenden Anwendungsbeitrag thematisieren.