Im ersten Teil unserer Blogreihe zum Thema Industriegas haben wir die Überprüfung der gesamten Gasanlage und die neuesten technischen Möglichkeiten beschrieben.

In diesem Blog sollen nun die in der Industrieanlage festgestellten Mängel vorgestellt und hilfreich erläutert werden. Vorab sind aber wieder einige grundlegende Anmerkungen erforderlich.

Natürlich müssen Gasleitungsanlagen so beschaffen sein, dass sie technisch dicht bleiben und den zu erwartenden Beanspruchungen standhalten. Meist lassen sich diese auf Beanspruchungen mechanischer, chemischer und thermischer Art abgrenzen.

Noch kurz ein Wort zur „technischen Dichtheit“ und der Frage, wann diese gegeben ist. In den meisten Fällen kann davon ausgegangen werden, wenn eine Dichtheitsprüfung nach einem Verfahren des DVGW Arbeitsblattes G 600 (TRGI) erfolgreich durchgeführt wurde. Die Jahrzehnte lange Praxis hat gezeigt, dass es dennoch über die lange Betriebsdauer zu Undichtheiten oder Leckstellen kommen kann.

Leckstellen

Leckstellen findet man in den umfangreichen Leitungssystemen auf Industriegeländen relativ häufig und sie sind auf verschiedene Ursachen zurückzuführen. Bei undichten Armaturen ist es meist der nicht zu verhindernde Alterungsprozess, die mangelnde Betätigung und Wartung, wogegen bei undichten Gewindeverbindungen der Einsatz von aushärtenden Dichtmitteln zu beobachten ist.

Da die Gasleitungen oft 2 bis 3 m entfernt verlegt sind, benötigt der Prüfer vor Ort eine Sonde mit Teleskopstab um effizient arbeiten zu können. Bewährt haben sich hier Teleskopstäbe aus Fieberglas mit einer Länge von 4 m. Damit konnte man gut 70% der Leitungen überprüfen. In rund 20% der Anwendungsfälle musste eine fahrbare Arbeitsbühne vom Auftraggeber bereitgestellt werden. Der Rest war „normal“ zu erreichen. Ein Leitungsabschnitt in gut 25 m Höhe konnte sogar nur von einem fahrbaren Kran begutachtet werden.

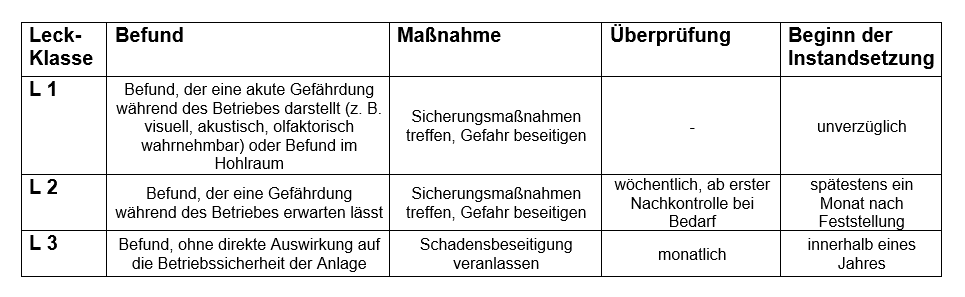

Selbstverständlich ist auf Grund der Leitungsverlegungen, i. d. R. als freiverlegte Innen- oder Außenleitung, die mögliche Gefährdung durch Undichtheiten anders zu bewerten als die in einer Gashausinstallation. Unter Beachtung eines durchaus reduzierten Gefahrenpotentiales besteht für den Fachmann die Möglichkeit, festgestellte Leckstellen zu klassifizieren und eine Einstufung in Leckklassen vorzunehmen. Diese bietet eine Entscheidungshilfe über die Art und Reihenfolge der Schadensbeseitigung. Der Ausführende sollte sich bei seiner Entscheidung an der nachfolgend aufgeführten Tabelle, die dem DVGW Arbeitsblattes G 614-2 entnommen wurde, orientieren.

Klassifizierungs- und Bewertungsschema für Leckstellen

Das entscheidende Kriterium für die Zuordnung der gemessenen Leckage in die Leckklassen L 1, L 2 oder L 3, ist die gemessene Erdgaskonzentration in der Umgebung einer Leckstelle. Dazu wurde in einem Abstand von 10 cm, umlaufend gemessen und die jeweils höchste festgestellte Konzentration der Leckstelle herangezogen. Selbstverständlich spielt hier die eingesetzte Messtechnik eine ebenso entscheidende Rolle, da sich die Anzeigewerte von Messgeräten mit Diffusionsmesskopf gegenüber den Pumpengeräten deutlich unterscheiden.

Die genauen Unterschiede, wie ein Messgerät mit und ohne Pumpe arbeitet, können Sie unserem Blogbeitrag Gasanzeigen – Unterschiede zwischen Diffusions- und Pumpengeräten nachlesen.

Wie man sich vorstellen kann, werden in einem weit verzweigten Leitungssystem, welches über Jahrzehnte erstens ständig erweitert wurde und zweitens den Naturgewalten ausgesetzt war, auch andere Mängel festgestellt.

Korrosionsschutz

Gerade frei verlegte Rohrleitungen müssen auf geeignete Weise gegen Korrosion geschützt werden, insofern sie nicht korrosionsbeständig sind. Auch im Auflagebereich der Rohrleitung zu den Befestigungen sind normalerweise besondere Korrosionsschutzmaßnahmen erforderlich. Oft ist der zur Korrosionsverhinderung aufgebrachte Schutzanstrich nur teilweise vorhanden.

Rohrhalterungen

Rohrhalterungen sind ein wesentlicher Teil einer Gasleitungsanlage. Gerade bei freiverlegten Außenleitungen sind sie so anzuordnen, dass die Gasleitung sich definiert bewegen kann, ohne dass unzulässige Kräfte auf die Tragkonstruktion abgegeben werden kann. Dadurch wird eine Beschädigung des Rohres oder der Rohrumhüllung dauerhaft vermieden.

Farbliche Kennzeichnung und Fließrichtungskennzeichnung

Oftmals sind auf Rohrbrücken Leitungen, die verschiedene Medien transportieren, vorhanden und mit einem „einheitlichen“ Schutzanstrich versehen. Im Störungsfall stellt das die Einsatzkräfte vor die fast unlösbare Aufgabe, wenn es um die Medienzuordnung bzw. Sperrung und Sicherung eines betroffenen Leitungsabschnittes geht. Aus diesem Grunde sollten frei verlegte Erdgas-Rohrleitungen durchgängig mit gelbem Farbanstrich und möglichst entsprechend dem Betriebsdruck mit Hinweisschildern „MD“ (Mitteldruckdruck) und „ND“ (Niederdruck) sowie weiteren Fließrichtungskennzeichnungen versehen werden.

Mechanische Belastungen

Aus unterschiedlichen Beweggründen wird oftmals eine Leitungsanlage als Befestigungselement genutzt. Verbotener Weise muss hier ergänzend hinzugefügt werden. Die Befestigung von Lampen und Gas-Strahlern an der Gasleitung stellt eine unzulässige mechanische Belastung dar und ist somit verboten.

Falsche Materialien

Bauteile und Armaturen für den Einsatz in Trinkwasserinstallationen, wie auf dem Bild ersichtlich, sind für den Betrieb mit Erdgas natürlich weder geprüft noch zugelassen.

Nicht verschlossene Leitungsenden

Gerade bei Industriebetrieben sind aus produktionstechnischen Gründen Änderungen und Stilllegungen von Leitungsteilen an der Tagesordnung. Fertiggestellte Gasleitungen sind i. d. R. verwahrt, da die Arbeiten von zugelassenen Fachfirmen durchgeführt werden. An dieser Stelle auch noch ein Wort zu stillgelegten Gasleitungen, d. h. Gasleitungen an denen keine Gasverbrauchseinrichtungen angeschlossen sind. Technisch korrekt, werden sie als unbenutzte Leitung bezeichnet. Diese sollten am Abzweig der gasführenden Leitung getrennt und verwahrt werden.

Blitzschutz

Oftmals ist für den „Gasmann“ ein erforderlicher Blitzschutz des Leitungssystems nicht zweifelsfrei erkennbar. Grundsätzlich sind freiverlegte Außenleitungen in ein Blitzschutzkonzept mit einzubinden. Mit Durchführung dieser Arbeiten sollte immer ein einschlägiger Fachbetrieb beauftragt werden.

Potentialausgleich

Die Ausführungen zum Thema Blitzschutz können auch auf das Thema Potentialausgleich 1:1 übertragen werden. Gasleitungen dürfen nicht als Ableiter oder Erder in Blitzschutzanlagen dienen und weder als Schutz- und Betriebserder noch als Schutzleiter in elektrischen Anlagen benutzt oder mitbenutzt werden. Die metallenen Innenleitungen von jedem Gebäude sind an den jeweiligen Potentialausgleich anzuschließen. Auch diese Überprüfung sollte von einem Fachbetrieb übernommen werden.

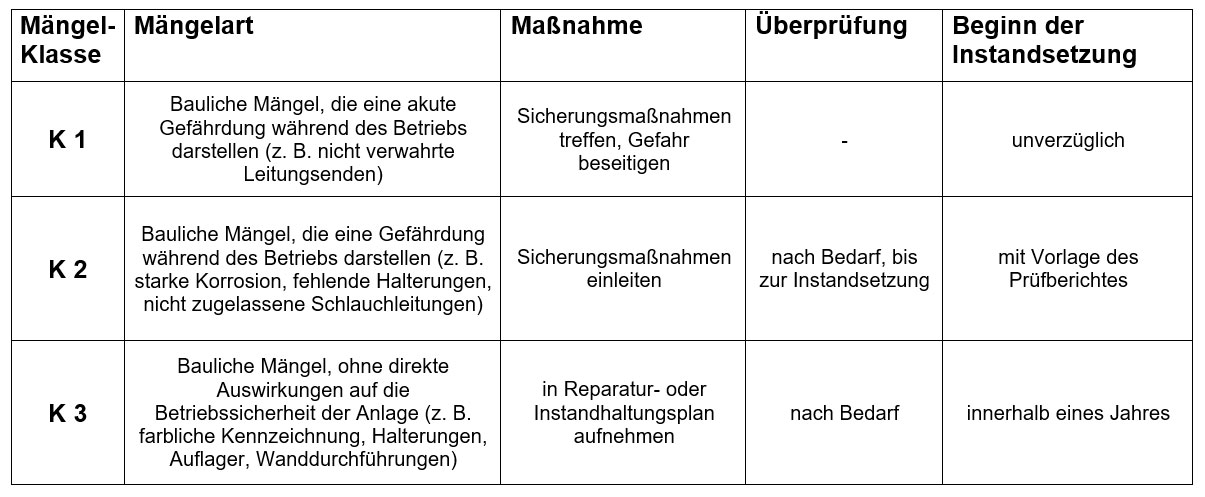

Mängelklassen

Wie zu Beginn dieses Blogs angeführt gilt es unter Beachtung des Gefahrenpotentiales auch festgestellte Mängel zu klassifizieren. Die Einstufung in Mängelklassen bietet eine hilfreiche Entscheidungshilfe über Art und Reihenfolge der Schadensbeseitigung. Dies hat einen großen Vorteil, da oftmals auf Grund der hohen Anzahl einzelner Mängel eine unverzügliche Mängelbeseitigung nicht möglich, aber auch nicht zwingend erforderlich ist.

Nicht verwahrte Leitungsöffnungen sind z. B. unverzüglich und ordnungsgemäß zu verschließen, wogegen der Korrosionsschaden einer freiverlegten Außenleitung im Rahmen eines Instandhaltungsplanes behandelt werden kann.

Entsprechend der vom Fachmann vorgenommenen Klassifikation können Maßnahmen eingeleitet werden, welche die Abwehr einer möglichen Gefährdung sowie die Reparatur oder Erneuerung beinhalten.

Eine gute Hilfestellung bietet das nachfolgende Klassifizierungs- und Bewertungsschema für Mängel.

Klassifizierungs- und Bewertungsschema für Mängel

Während das Klassifizierungs- und Bewertungsschema für Leckstellen wenig Spielraum für Interpretationen bietet, hier sind die Messwerte und deren Maßnahmen klar definiert, kommt es in der Umsetzung des Klassifizierungs- und Bewertungsschema für Mängel in großem Maße auf den Erfahrungsschatz des Sachverständigen an. Eine klar ablesbare Gaskonzentration im ppm Bereich kann einfacher zugeordnet werden, als bauliche Mängel und ob diese eine akute oder eben nur eine Gefährdung darstellen. Hier sind Grenzen sicher sehr individuell und fließend. Im Zweifel, sollte immer die nächst höhere Mängelklasse gewählt oder mit dem Betreiber eine gemeinsame Einschätzung über die Sanierungsmaßnahme und den Beginn der Instandsetzung schriftlich festgelegt werden. Wesentlich zu ergänzen ist hier noch, dass eventuelle zusätzliche Überprüfungen und auch der Beginn einer Instandsetzung von der Klassifizierung abhängen. Denn für den Betreiber spielt es schon eine entscheidende Rolle, ob eine Maßnahme unverzüglich oder innerhalb eines Jahres durchgeführt werden muss.

Zusammenfassung der Mängel

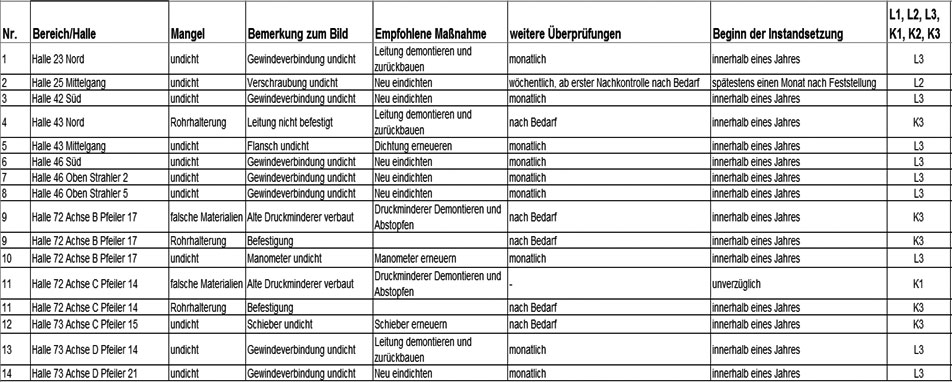

Wie jeder Leser sicherlich gut nachvollziehen kann, werden nach vielen Jahren Betriebsdauer bei einer Rohrnetz-Untersuchung eine nicht unerhebliche Anzahl von Mängeln festgestellt. Ergänzend zur Betriebsdauer kommt noch eine Leitungslänge von mehreren km hinzu. Die klassifizierten Leckstellen und Mängel gilt es dann für den Anlagenbetreiber aufzubereiten. Hierzu bieten sich Tabellen in Excelform an, die beliebig ausgewertet und gefiltert werden können.

Beispiel einer tabellarischen Mängelerfassung

Bewährt hat sich auch eine fotografische Erfassung der Mängel. Das Bild einer undichten Leitung ist sicher nicht sehr aussagekräftig was den Mangel betrifft, kann aber der Lokalisation des Mangels dienen und bei der späteren Beseitigung äußerst hilfreich sein. Hier sollte die Bildnummer auch der Nummer des Mangels entsprechen, der in Tabelle festgehalten wurde.

Im nächsten Blogbeitrag zur Reihe Industriegas wird das Thema Mängelbeseitigung, Hinweis zu Organisationsstrukturen eines Industrieunternehmens und zukünftige Prüfintervalle behandelt.